加热炉中氧含量与钢材氧化烧损问题

![]() 概述

概述

2015年随着国家对环保和能源政策的强有力实施,对国内的燃煤行业钢铁,电力,水泥,玻璃等高能耗企业的整改要求。随着国家对市场的调控,钢铁行业利润的下滑,使钢铁企业走入了瓶颈阶段,各企业对自身的节能环节开始引起重视,寻找新技术解决能源浪费和降低原材料的损耗方法。以前由于钢铁市场销量旺盛,价格看涨没人重视在冶炼和加热过程中控氧问题,造成无形的经济效益流失。因在钢坯加热过程中,降低炉内余氧1%可降低氧化皮层0.2%,目前国内钢铁行业都采用炉内余氧在6%~8%的燃烧,氧化皮层在3毫米左右,钢坯成品率平均在93%~95%左右。如把炉内燃烧氧量控制在1%左右,氧化皮层就可降到1毫米以内,钢坯成品率提高到98%以上。企业经济收益举例:1吨钢坯价为2000元,控氧前成品率93%,炉内氧含量6%,1吨钢坯经加热炉后只得1860元,7%原材料变氧化皮层废品处理,按市场氧化皮每吨200元算,废品收益14元。企业无形损失126元。控氧后炉内氧量在1%左右,成品率在98%。企业损失36元。为企业节省90元。再加上能源节省二项叠加可多收益120元左右。这不起眼的数字,对于一年产量上千万吨企业就是一笔可观收益。在2008年曾经跑遍唐山市和四川省钢铁企业,把这理念向高耗能企业推广时,得不到认可和重视,因市场上钢材价格一天一个价飙升,各企业不会重视微小的节约能源和成品率收益理念。随着目前钢铁市场的疲软,供大于求和环保政策的实施。给各高能耗企业带来压力,必需改进落后的工艺模式,降低能耗,提高收益。

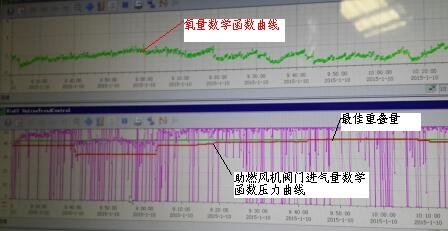

2014年12月在国家环保总局,唐山市政府,无锡市政府牵线,由无锡庞景科技,上海英盛仪器,上海慎霞实业,三家公司组成的燃烧数学模式应用项目启动,以唐山市富欣集团隧道式步进加热炉作为试点,经过一个月现场改造,数据采集,数学参数修改,燃空比函数模块建立等工作,在2015年1月9日零晨联机运行成功。运行工况以现场照片显示 。1) 氧量显示图

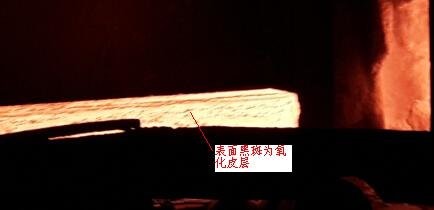

2)氧量6.07% 时氧化皮火花

3)钢锭出炉时表面氧化层

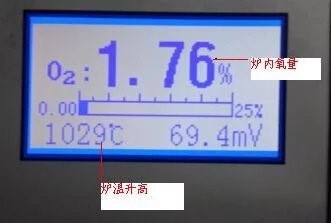

4)炉内氧量降低,炉温升高

5)炉内氧量降低,氧化皮火花减少

6)氧量接近1%时变化更大

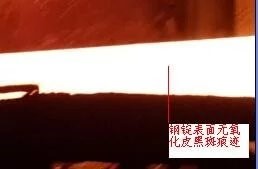

7)氧量接近1%时,氧化皮火花消失

8)钢锭出炉表面无氧化层痕迹

9)燃烧比达到最佳时,数学函数曲线重叠

10)氧探头以水平直插的方式插入炉内,达到与炉内气份变化同步

整套系统联机成功,将开启2015年国内各高能耗炉的开造项目,利用炉内实时传感技术达到节能环保目的。新技术的形成和应用,需要有长期的等待,起始并不会得到人们的认可和使用,只要不惜努力,大力宣传,耐心等待机遇,一旦市场所需时就可随时应用。对于以节能环保理念为支撑的小型企业,只有时刻感到生存的危机感,不断创新和研发新产品,以超前的意识,高新技术,精简的结构为主道,用户最大利益化为基础,才能在激烈的市场竞争中占有一席之地。